Jak se Vyhnout Produkci s Lean Metod a Nástrojů

Když Čínské továrny snaží plnit objednávky zákazníků včas, můžeme vidět mnoho z nich, zvážit investice do zvýšení kapacity, aniž by analyzovali, co vlastně drží jejich produkty dostaly zákazníky správně na prvním místě.

problémy mohou spočívat v něčem tak jednoduchém jako pracovní stanice, stroj, testování nebo dokonce dodavatel. Můžete také zjistit, že vlastníte plánování, finanční systémy, sklady a zákazníci mohou ovlivnit výrobu a dodávku.,

Jak analyzujete skutečnou vs. potenciální kapacitu vašich procesů? Jak zjistíte, co je třeba opravit? Identifikací úzkých míst a jejich řízením. V tomto článku vysvětlíme, jak to udělat.

co je překážkou ve výrobě?

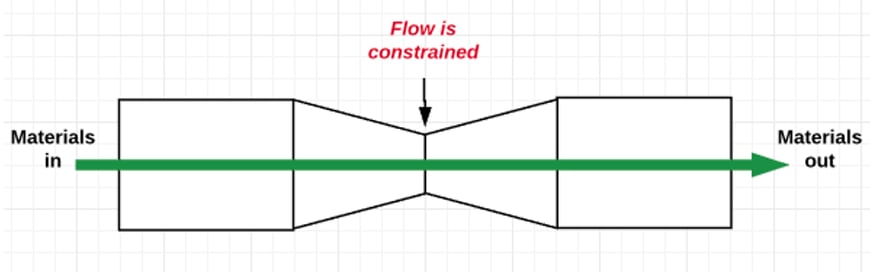

úzký profil je něco, co omezuje kapacitu systému. Stejně jako menší hrdlo láhve vína zabraňuje jednomu rozlití veškerého obsahu láhve během několika sekund, pokud by byl náhodou převrácen.

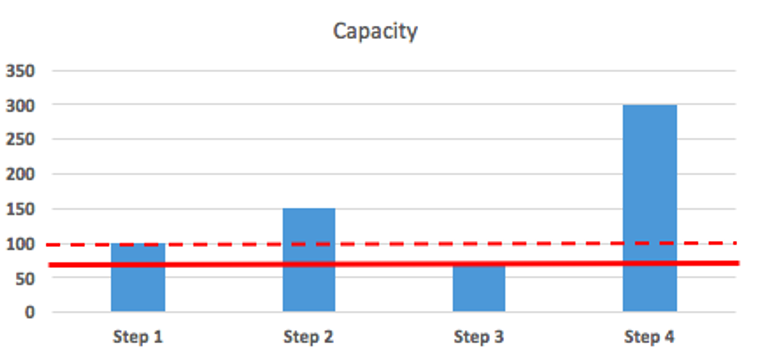

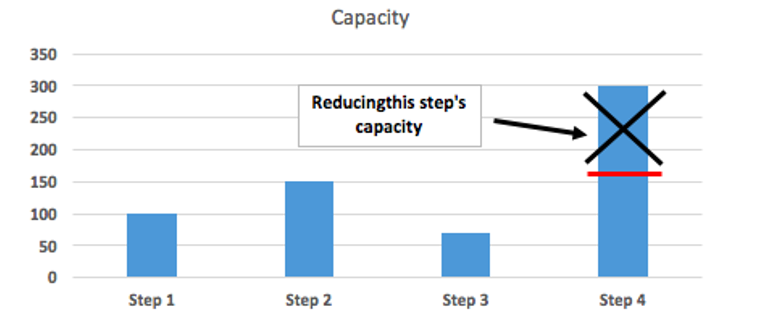

podívejme se na to jiným způsobem. Můžete mít 4 kroky v procesu., V dalším příkladu je krok 3 úzkým hrdlem (s kapacitou pouze 70), jak je naznačeno spojitou červenou čarou. To omezuje celý proces kapacita:

Pokud se vám zvýšit její kapacitu až 90, celý proces výstup může jít až na 90, a v tomto bodě tam jsou 2 překážky: krok 1 a krok 3 (viz čárkovaná červená čára níže). Jinými slovy, zvýšením kapacity tohoto kroku o 29% zvýšíte kapacitu celého procesu o 29%.,

Použití Lean Metod, aby se Zabránilo Produkci

Krok 1: Najít & identifikovat úzká místa ve výrobě

Pokud zúžení není první operace v sérii operací, hodně zásob má tendenci být čekání před překážkou. Například v jedné studii mapa value stream odhalila, že před CNC obráběním čekalo 30 dní inventáře a před montáží čekalo dalších 45 dní: jednalo se o 2 úzká místa v této továrně.

vědeckým přístupem je vytvoření sloupcového grafu, jak je znázorněno v předchozí části., Je to jedna z nejčastějších hubených metod a nástrojů a používá se pro výpočet toho, jak vyvážený (nebo nevyvážený) proces je.

Poznámka: Nezapomeňte vypočítat kapacitu na procesní krok, nikoli na osobu nebo na stroj (protože v rámci procesu může být více než jedna osoba/stroj). A rozložte proces v krocích, které dávají smysl. Mladí průmysloví inženýři vědí, jak to udělat, a to opravdu není složité.

zákazníci jako výrobní překážky

zákazníci se mohou stát úzkými místy několika způsoby., Oni mohou stát se zákazníkem mění inženýrství na vás, jakmile je objednávka, nebo, pokud jsou přímou částí, může být pomalé s částí expedice. Váš zákazník může být také překážkou kvůli špatnému plánování na jejich konci. Posílají objednávky a po celou dobu, kdy máte vyrábět, provádějí mnoho změn. Tyto změny mohou způsobit změnu nástrojů, Nastavení nesprávných materiálů pro linku nebo vytvoření problémů, pokud je složitost jednoho produktu příliš velká a potřebujete dobrý mix, aby linka správně fungovala.,

v tomto případě je důležitá Správa vašeho zákazníka. Můžete provést plánování měsíce a opravit plánování, abyste mohli řídit pracovní postup. To je často nutné. Do konce měsíce budete v pořádku, ale nemusíte splňovat denní plán.

zařízení jako výrobní překážky

údržba zařízení je také důležitá. V našich článcích jsme mnohokrát diskutovali o údržbě, ale vaše největší překážka se objeví, když vaše stroje nejsou v případě potřeby funkční.,

preventivní a prediktivní údržba vám pomůže udržet vaše zařízení v chodu. Nastavení těchto programů bude nutností. Mít dobře vyškolené lidi, aby to zvládli, je nejdůležitější součástí procesu. Tito lidé budou stát za příplatek. Budou udržovat vaši továrnu v chodu a ujistěte se, že zůstanete v práci.

dodavatelský řetězec jako úzký profil

váš produkt může být tvořen 20 různými díly pocházejícími od 15 různých dodavatelů. Pokud jeden z těchto dodavatelů nemůže dodávat díly podle vašeho plánu, drží vás zpět.,

V ideálním případě byste měli záložní dodavatele pro každou část. Není to obtížné pro standardní díly, ale mnohem časově náročnější pro vlastní díly.

A to nemusí být proveditelné ve všech pro vás, pokud jste ve stejné situaci jako typický výrobce automobilů (přepínání na 1 nové továrny na 1 díl spouští velmi drahé testování bezpečnosti & schválení). V takovém případě je nutná pevná analýza rizik předem.,

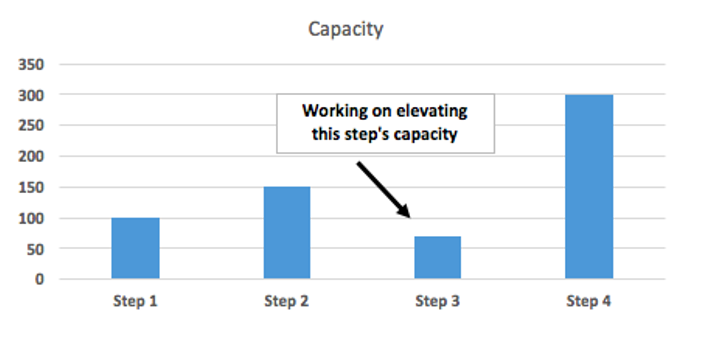

Krok 2: Snižte dopad úzkých míst ve výrobě

Nyní, když vidíte úzká místa, co byste měli dělat? Překážky nejsou nutně zlé, jak vysvětlil Eli Goldratt v cíli. A nelze se jim vyhnout(vždy bude alespoň jedna překážka). Ale člověk musí plánovat kolem úzkého hrdla(y).

3 společné přístupy k řešení úzkých míst založených na kapacitě:

1. Zvyšte kapacitu současného úzkého hrdla (míst).,

Existuje několik možností, jak tohoto cíle dosáhnout:

- zlepšení Procesu – například studium složek OEE pro zařízení a pracuje na zlepšení poměrů.

- Přidávání kapacity zvýšením zdrojů (lidé, stroje…) – toto je často děláno s nejlepší levný, low-tech, low-složitost zařízení, které bude méně často než složité, high-tech řešení.,

- přidání kapacity automatizací procesu dále-vždy doporučujeme pečlivě posoudit výhody plné automatizace a jít pomalu tímto směrem (nechte své zaměstnance seznámit se s automatizací a způsobem, jak ji udržovat).

- subdodavatelské práce jiným společnostem v případě potřeby-samozřejmě to může představovat problémy z hlediska kvality a důvěrnosti, ale ekonomické přínosy pro vaši továrnu nelze zanedbat, pokud je Vaše poptávka nerovnoměrná/sezónní.

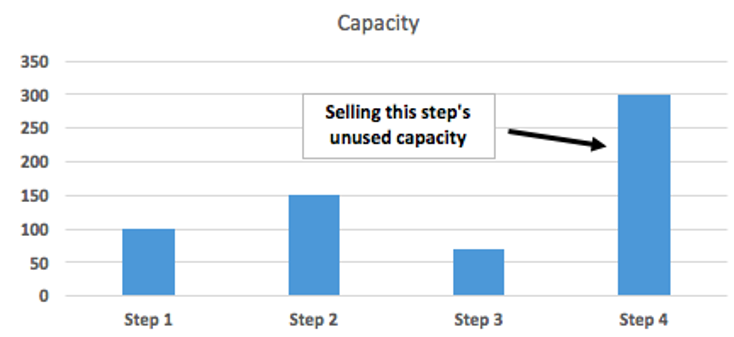

2., Prodat navíc, nevyužité kapacity z jiných (non-zúžení) kroky procesu

například, pokud máte 20 vstřikovacích lisů, ale můžete použít pouze 12 z nich, možná budete chtít najít jiné společnosti, které mají zájem o subdodávky některé vstřikovací práce. Vyděláte peníze, pokud budete účtovat více než vaše variabilní náklady.

3., Zredukovat nevyužité kapacity

například, to může prodat 8 vstřikovacích lisů, které nejsou nezbytné pro jeho vlastní operace, a propustit / přemístit operátory a techniky, které byly starat se o ty, 8 lisů.

Poslední Slova

koncepce překážkou byl centrální k Teorii Omezení. Ve skutečnosti je ústředním pilířem Lean Manufacturing, ale jako takový není výslovně zmíněn. Jak bylo uvedeno výše, jednoduchý sloupcový graf založený na listu rozdělení práce je obvykle nejvhodnějším nástrojem. Může také pomoci mapa toku hodnot.,

a vy jste pracovali na úzkých místech vašich operací? Setkal jste se s úspěchem? Možná můžete sdílet některé připomínky k naší komunitě v komentářích níže?