Hoe Productieknelpunten te vermijden met Lean Methods and Tools

wanneer Chinese fabrieken moeite hebben om orders van klanten op tijd uit te voeren, zien we dat veel van hen overwegen om te investeren in het vergroten van de capaciteit, zonder te analyseren wat er eigenlijk voor zorgt dat hun producten de klanten niet goed bereiken.

problemen kunnen liggen in iets simpels als een job station, machine, testen, of zelfs een leverancier. Je zou ook kunnen merken dat je eigen planning, financiële systemen, magazijnen en klanten kunnen invloed hebben op de productie en levering.,

hoe analyseert u de werkelijke vs. potentiële capaciteit van uw processen? Hoe kom je erachter wat er gerepareerd moet worden? Door knelpunten te identificeren en te beheren. In dit artikel zullen we uitleggen hoe dat te doen.

Wat is een knelpunt in de productie?

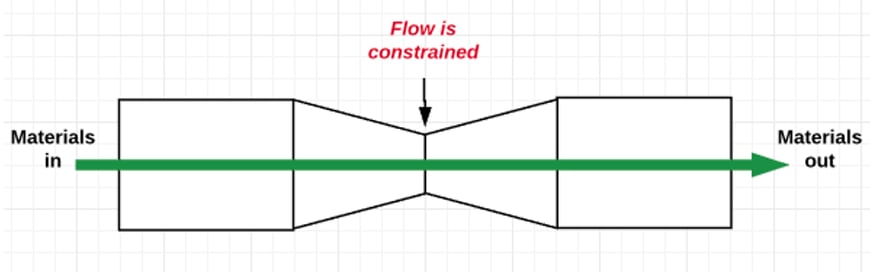

een knelpunt is iets dat de capaciteit van een systeem beperkt. Net als de kleinere hals van een fles wijn voorkomt dat men morsen alle inhoud van de fles in een paar seconden mocht het per ongeluk worden omgestoten.

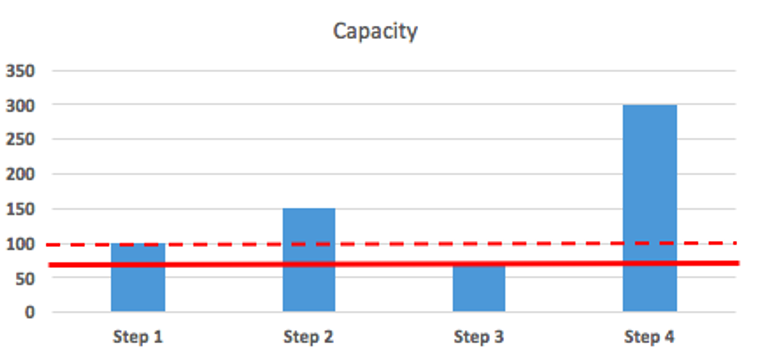

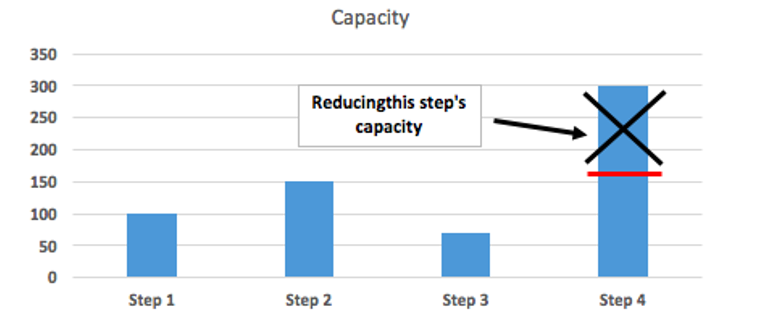

laten we dit op een andere manier bekijken. Je zou kunnen hebben 4 stappen in een proces., In het volgende voorbeeld is stap 3 het knelpunt (met een capaciteit van slechts 70), zoals aangegeven door de continue rode lijn. Het beperkt de capaciteit van het hele proces:

als je de capaciteit verhoogt tot 90, kan de gehele uitvoer van het proces oplopen tot 90, en op dat punt zijn er 2 knelpunten: stap 1 en stap 3 (Zie de gestreepte rode lijn hieronder). Met andere woorden, door de capaciteit van die stap met 29% te verhogen, Verhoog je de capaciteit van het hele proces met 29%.,

gebruik makend van Lean-methoden om Productieknelpunten te vermijden

Stap 1: Zoek & identificeer knelpunten in productie

als de bottleneck niet de eerste operatie in een reeks operaties is, wacht er meestal veel inventaris op de bottleneck. Bijvoorbeeld, in een studie, de waarde stream kaart bleek dat 30 dagen van de inventaris wachten voordat CNC-bewerking, en nog eens 45 dagen wachten voor de assemblage: dit waren de 2 knelpunten in die fabriek.

een meer wetenschappelijke benadering is het maken van een staafdiagram zoals getoond in de vorige paragraaf., Het is een van de meest voorkomende lean methoden en instrumenten, en wordt gebruikt voor het berekenen van hoe evenwichtig (of onevenwichtig) een proces is.

Opmerking: Zorg ervoor dat u de capaciteit per processtap berekent, niet per persoon of per machine (omdat er meer dan één persoon/machine kan zijn als onderdeel van een processtap). En het proces afbreken in stappen die zinvol zijn. Junior industrieel ingenieurs weten hoe dit te doen, en het is echt niet ingewikkeld.

klanten als Productieknelpunten

klanten kunnen op verschillende manieren bottlenecks worden., Ze kunnen gebeuren met de klant veranderende engineering op u zodra de bestelling is geplaatst of, als ze direct onderdelen, kan langzaam met Deel verzending. Uw klant kan ook de bottleneck als gevolg van slechte planning op hun einde. Ze sturen bestellingen en, gedurende de periode dat je verondersteld wordt te produceren, maken ze veel veranderingen. Deze veranderingen kunnen je tooling veranderen, hebben de verkeerde materialen ingesteld voor de lijn, of problemen veroorzaken als de complexiteit van een product te groot is en je een goede mix nodig hebt om de lijn goed te laten lopen.,

in dit geval is het beheren van uw klant belangrijk. U kunt de planning voor de maand doen en de planning aanpassen, zodat u de workflow kunt controleren. Dit is vaak nodig. Tegen het einde van de maand ben je weer in orde, maar je voldoet misschien niet aan het dagelijkse plan.

apparatuur als knelpunten in de productie

onderhoud van apparatuur is ook belangrijk. We hebben het onderhoud vele malen besproken in onze artikelen, maar uw grootste knelpunt komt naar voren wanneer uw machines niet operationeel zijn wanneer dat nodig is.,

preventief en voorspellend onderhoud zal uw grootste hulp zijn om uw apparatuur draaiende te houden. Het opzetten van deze programma ‘ s zal een must zijn. Het hebben van goed opgeleide mensen om dit te beheren is het belangrijkste onderdeel van het proces. Deze mensen zullen het extra loon waard zijn. Zij zullen uw fabriek draaiende houden en ervoor zorgen dat u blijft werken.

Supply Chain als knelpunt

uw product kan bestaan uit 20 verschillende onderdelen van 15 verschillende leveranciers. Als een van deze leveranciers niet kan leveren onderdelen volgens uw schema, ze houden je terug.,

idealiter heb je back-up leveranciers voor elk onderdeel. Het is niet moeilijk voor standaard onderdelen, maar veel meer tijdrovend voor aangepaste onderdelen.

en het is misschien helemaal niet haalbaar voor u als u zich in dezelfde situatie bevindt als de typische autofabrikant (overstappen naar 1 nieuwe fabriek voor 1 onderdeel leidt tot zeer dure veiligheidstests & goedkeuringen). In dat geval is een solide risicoanalyse vooraf een must.,

Stap 2: verminder de impact van knelpunten in de productie

Nu u de knelpunten ziet, wat moet u doen? Knelpunten zijn niet per se slecht, zoals Eli Goldratt in het doel heeft uitgelegd. En ze kunnen niet worden vermeden (er zal altijd minstens één knelpunt zijn). Maar men moet plannen rond de bottleneck (s).

3 gemeenschappelijke benaderingen om knelpunten op basis van capaciteit aan te pakken:

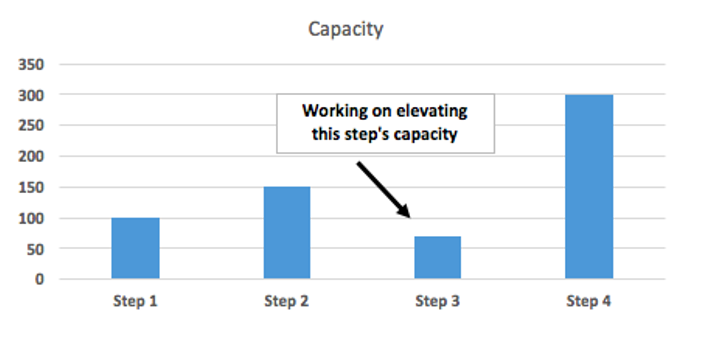

1. Verhoog de capaciteit van de huidige Bottleneck(s).,

Er zijn verschillende opties om dit doel te bereiken:

- procesverbetering – bijvoorbeeld het bestuderen van de componenten van de OEE voor een apparaat en het werken aan het verbeteren van de verhoudingen.

- capaciteit toevoegen door middelen te verhogen (mannen, machines…) – Dit wordt vaak het beste gedaan met goedkope, low-tech, low-complex apparatuur die minder vaak zal uitvallen dan een complexe, high-tech oplossing.,

- capaciteit toevoegen door het proces verder te automatiseren-wij adviseren altijd om de voordelen van volledige automatisering zorgvuldig te beoordelen en langzaam in die richting te gaan (laat uw medewerkers vertrouwd raken met automatisering en met de manier om het te onderhouden).

- opdrachten uitbesteden aan andere bedrijven wanneer dat nodig is-uiteraard kan dit problemen opleveren in termen van kwaliteit en vertrouwelijkheid, maar de economische voordelen voor uw fabriek kunnen niet worden verwaarloosd als uw vraag ongelijk/seizoensgebonden is.

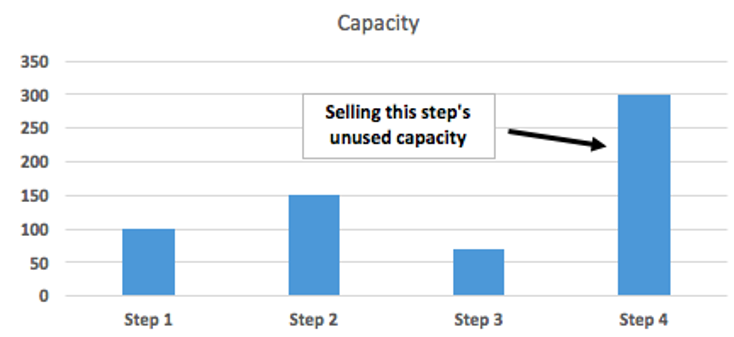

2., Verkoop de extra, ongebruikte capaciteit van andere (niet-bottleneck) processtappen

Als u bijvoorbeeld 20 injectiepersen hebt maar er slechts 12 gebruikt, kunt u andere bedrijven zoeken die geïnteresseerd zijn in het uitbesteden van spuitgietwerk. U zult geld verdienen zolang u meer dan uw variabele kosten in rekening brengt.

3., Onbenutte capaciteit

bijvoorbeeld, het kan de 8 injectiepersen verkopen die niet nodig zijn voor zijn eigen activiteiten, en de operators en technici die voor deze 8 persen zorgden, ontslaan / verplaatsen.

Laatste Woorden

het begrip bottleneck stond centraal in de theorie van beperkingen. Het staat eigenlijk centraal in de Just-In-Time pijler van Lean Manufacturing, maar wordt niet expliciet als zodanig genoemd. Zoals hierboven vermeld, is een eenvoudig staafdiagram op basis van een werkafbrekingsblad meestal de meest aangepaste tool. Een waarde stream kaart kan ook helpen.,

en u, heeft u gewerkt aan de knelpunten in uw operaties? Heb je succes ontmoet? Misschien kunt u een aantal opmerkingen te delen aan onze gemeenschap in de reacties hieronder?