Cómo evitar cuellos de botella de producción con métodos y herramientas Lean

cuando las fábricas chinas luchan por cumplir con los pedidos de los clientes a tiempo, vemos que muchas de ellas consideran invertir en aumentar la capacidad, sin analizar lo que realmente impide que sus productos lleguen a los clientes correctamente en primer lugar.

Los problemas pueden estar en algo tan simple como una estación de trabajo, una máquina, pruebas o incluso un proveedor. También puede encontrar que posee planificación, sistemas financieros, almacenes y clientes que pueden afectar la producción y la entrega.,

¿Cómo analiza la capacidad real vs. potencial de sus procesos? ¿Cómo se descubre lo que hay que arreglar? Identificando cuellos de botella y gestionándolos. En este artículo explicaremos cómo hacerlo.

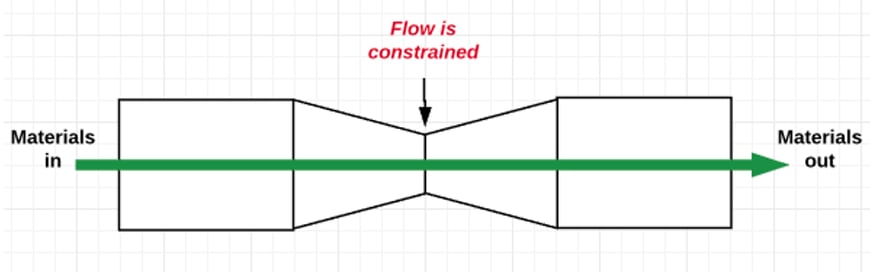

¿qué es un cuello de botella en la producción?

un cuello de botella es algo que limita la capacidad de un sistema. Al igual que el cuello más pequeño de una botella de vino evita que se derrame todo el contenido de la botella en unos segundos si se cae por accidente.

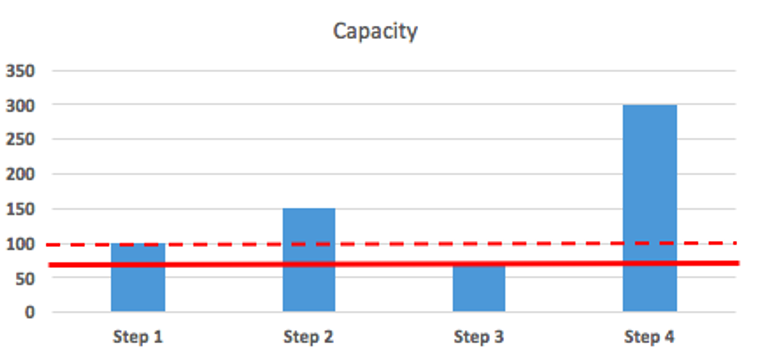

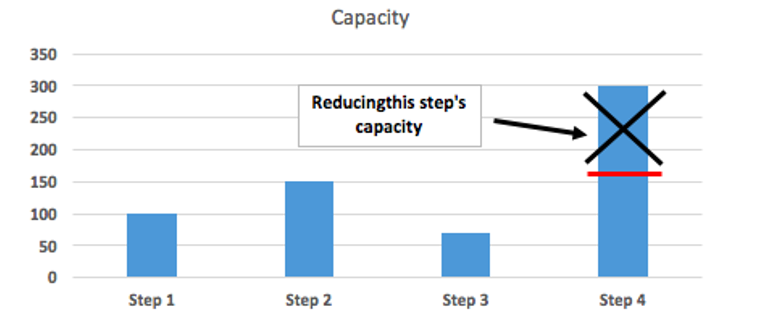

Vamos a ver esto de otra manera. Es posible que tenga 4 pasos en un proceso., En el siguiente ejemplo, el paso 3 es el cuello de botella (con una capacidad de solo 70), como lo indica la línea roja continua. Limita la capacidad de todo el proceso:

Si eleva su capacidad a 90, la salida de todo el proceso puede subir a 90, y en ese punto hay 2 cuellos de botella: Paso 1 y paso 3 (consulte la línea roja discontinua a continuación). En otras palabras, al elevar la capacidad de ese paso en un 29%, elevas la capacidad de todo el proceso en un 29%.,

utilizando métodos Lean para evitar cuellos de botella de producción

Paso 1: Find & identificar cuellos de botella en la producción

Si el cuello de botella no es la primera operación de una serie de Operaciones, una gran cantidad de inventario tiende a estar esperando antes del cuello de botella. Por ejemplo, en un estudio, el mapa de flujo de valor reveló que 30 días de inventario estaban esperando antes del mecanizado CNC, y otros 45 días estaban esperando antes del ensamblaje: estos eran los 2 cuellos de botella en esa fábrica.

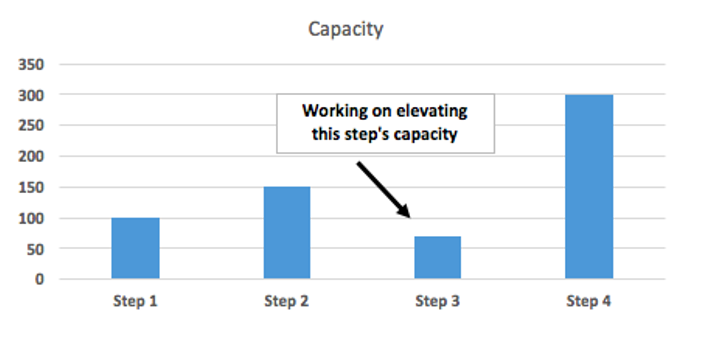

Un enfoque más científico es hacer un gráfico de barras como se muestra en la sección anterior., Es uno de los métodos y herramientas lean más comunes, y se utiliza para calcular cuán equilibrado (o desequilibrado) es un proceso.

Nota: Asegúrese de calcular la capacidad por paso del proceso, no por persona o por máquina (ya que puede haber más de una persona/máquina como parte de un paso del proceso). Y divide el proceso en pasos que tengan sentido. Los ingenieros industriales Junior saben cómo hacer esto, y realmente no es complicado.

los clientes como cuellos de botella de producción

Los clientes pueden convertirse en cuellos de botella de varias maneras., Pueden ocurrir con el cliente cambiando la ingeniería en usted una vez que se realiza el pedido o, si dirigen piezas, pueden ser lentos con el envío de piezas. Su cliente también puede ser el cuello de botella debido a la mala planificación en su extremo. Envían pedidos y, a lo largo del período en el que se supone que debe producir, hacen muchos cambios. Estos cambios pueden hacer que cambie las herramientas, tenga los materiales incorrectos configurados para la línea o cree problemas si la complejidad de un producto es demasiado grande y necesita una buena mezcla para mantener la línea funcionando correctamente.,

En este caso, la gestión de su cliente es importante. Puede hacer la planificación para el mes y arreglar la planificación para que pueda controlar el flujo de trabajo. Esto es a menudo necesario. Usted estará bien al final del mes, pero es posible que no cumpla con el plan diario.

equipo como cuellos de botella de producción

el mantenimiento del equipo también es importante. Hemos discutido el mantenimiento muchas veces en nuestros artículos, pero su mayor cuello de botella aparecerá cuando sus máquinas no estén operativas cuando sea necesario.,

el mantenimiento preventivo y predictivo será su mayor ayuda para mantener su equipo en funcionamiento. La creación de estos programas será una necesidad. Tener personas bien capacitadas para manejar esto es la parte más importante del proceso. Esta gente valdrá la pena el pago extra. Mantendrán su fábrica funcionando y se asegurarán de que permanezca trabajando.

cadena de suministro como Cuello de botella

Su producto puede estar compuesto por 20 partes diferentes procedentes de 15 proveedores diferentes. Si uno de estos proveedores no puede entregar piezas según su horario, lo están reteniendo.,

idealmente, tendría proveedores de respaldo para cada parte. No es difícil para las piezas estándar, pero consume mucho más tiempo para las piezas personalizadas.

y podría no ser factible en absoluto para usted si se encuentra en la misma situación que el fabricante de automóviles típico (cambiar a 1 nueva fábrica para 1 pieza desencadena pruebas de seguridad muy costosas & aprobaciones). En ese caso, un análisis de riesgo sólido por adelantado es una necesidad.,

Paso 2: reduzca el impacto de los cuellos de botella en la producción

ahora que ve los cuellos de botella, ¿qué debe hacer? Los cuellos de botella no son necesariamente malos, como explicó Eli Goldratt en el gol. Y no se pueden evitar (siempre habrá al menos un cuello de botella). Pero uno tiene que planear alrededor del cuello de botella(s).

3 enfoques comunes para abordar los cuellos de botella basados en la capacidad:

1. Elevar la capacidad de los cuellos de botella actuales.,

hay varias opciones para lograr este objetivo:

- Mejora del proceso – por ejemplo, estudiar los componentes del OEE para una pieza de equipo y trabajar en la mejora de las relaciones.

- agregar capacidad aumentando los recursos (hombres, máquinas)): a menudo, esto se hace mejor con equipos baratos, de baja tecnología y baja complejidad que se apagarán con menos frecuencia que una solución compleja y de alta tecnología.,

- añadir capacidad automatizando aún más el proceso: siempre aconsejamos evaluar cuidadosamente los beneficios de la automatización completa y avanzar lentamente en esa dirección (deje que su personal se familiarice con la automatización y con la forma de mantenerla).

- subcontratar el trabajo a otras empresas cuando sea necesario-obviamente puede plantear problemas en términos de calidad y confidencialidad, pero los beneficios económicos para su fábrica no se pueden descuidar si su demanda es desigual/estacional.

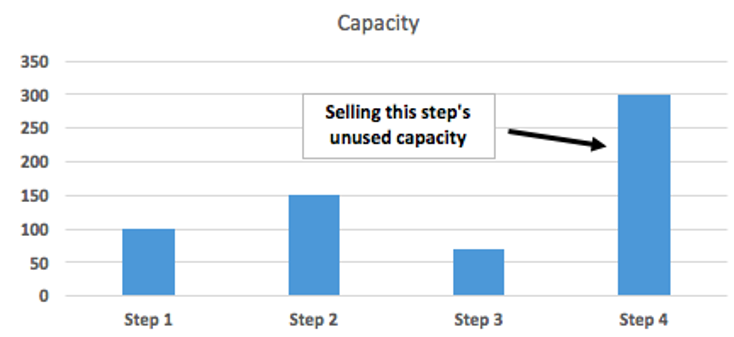

2., Venda la capacidad adicional no utilizada de otros pasos de proceso (sin cuello de botella)

por ejemplo, si tiene 20 prensas de inyección pero solo utiliza 12 de ellas, es posible que desee encontrar otras empresas que estén interesadas en subcontratar algunos trabajos de moldeo por inyección. Usted ganará dinero siempre y cuando cobre más que sus costos variables.

3., Reducir la capacidad no utilizada

por ejemplo, puede vender las 8 prensas de inyección que no son necesarias para sus propias operaciones, y despedir / desplazar a los operadores y técnicos que se encargaban de esas 8 prensas.

palabras finales

El concepto de cuello de botella fue central en la teoría de las restricciones. En realidad, es fundamental para el pilar Just-In-Time de Lean Manufacturing, pero no se menciona explícitamente como tal. Como se señaló anteriormente, un gráfico de barras simple basado en una hoja de desglose del trabajo suele ser la herramienta más adaptada. Un mapa de flujo de valores también puede ayudar.,

y usted, ¿ha trabajado en los cuellos de botella de sus operaciones? ¿Has conocido el éxito? Tal vez usted puede compartir algunas observaciones a nuestra comunidad en los comentarios a continuación?