Miten Välttää Tuotannon Pullonkauloja Lean-Menetelmiä ja Työkaluja

Kun Kiinalaiset tehtaat taistelu täyttää asiakkaan tilaukset ajoissa, näemme monet heistä harkita investoimalla kapasiteetin lisääminen, analysoimatta, mitä todella pitää heidän tuotteita pääsemästä asiakkaita oikein ensimmäinen paikka.

ongelmat voisivat olla niinkin yksinkertaisessa asiassa kuin työasemalla, koneessa, testauksessa tai jopa tavarantoimittajassa. Saatat myös huomata, että oma suunnittelu, rahoitusjärjestelmät, varastot ja asiakkaat voivat vaikuttaa tuotantoon ja toimitukseen.,

miten analysoit prosessiesi todellisen vs. potentiaalisen kapasiteetin? Miten saat selville, mitä on korjattava? Tunnistamalla pullonkaulat ja hallitsemalla niitä. Tässä artikkelissa selitämme, miten se tehdään.

mikä on tuotannon pullonkaula?

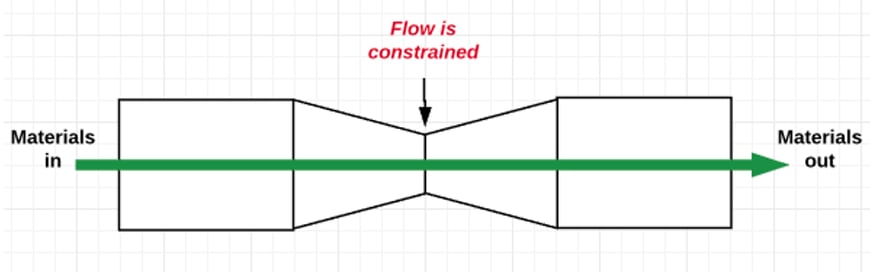

pullonkaula on jotain, joka rajoittaa järjestelmän kapasiteettia. Aivan kuten viinipullon pienempi kaula estää vuodattamasta kaikkea pullon sisältöä muutamassa sekunnissa, jos se kaatuu vahingossa.

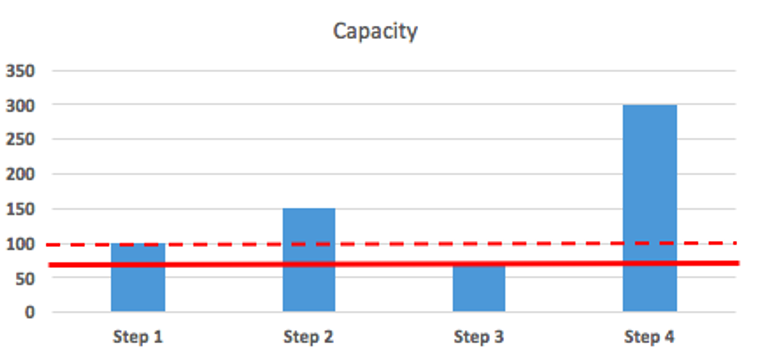

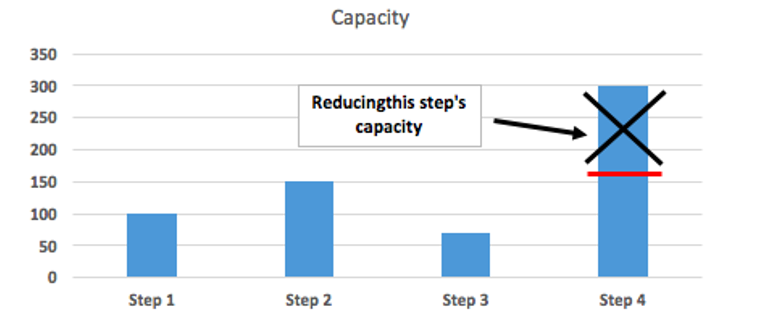

katsotaanpa tätä toisella tavalla. Saatat olla 4 vaihetta prosessissa., Seuraavassa esimerkki, vaihe 3 on pullonkaula (joiden kapasiteetti on vain 70), kuten jatkuva punainen viiva. Se rajoittaa koko prosessin kapasiteetti:

Jos et nostaa sen kapasiteetti 90, koko prosessi tuotos voi mennä jopa 90, ja siinä vaiheessa on 2 pullonkauloja: vaihe 1 ja vaihe 3 (ks. katkoviiva punainen viiva alla). Toisin sanoen nostamalla kyseisen vaiheen kapasiteettia 29%, nostat koko prosessin kapasiteettia 29%.,

Lean Menetelmiä Välttää Tuotannon Pullonkauloja

Askel 1: Etsi & tunnistaa tuotannon pullonkaulat

Jos pullonkaula ei ole ensimmäinen operaatio työvaiheiden, paljon inventaario on yleensä odottavat ennen kuin pullonkaula. Esimerkiksi eräässä tutkimuksessa arvovirtakartta paljasti, että 30 päivän inventaario odotti ennen CNC-koneistusta ja toiset 45 päivää ennen kokoonpanoa: nämä olivat tehtaan 2 pullonkaulaa.

tieteellisempi lähestymistapa on tehdä viivakaavio kuten edellisessä jaksossa esitetään., Se on yksi yleisimmistä lean-menetelmiä ja työkaluja, ja käytetään laskettaessa miten tasapainoinen (tai epätasapainoinen) prosessi on.

Huomautus: varmista, että laskea kapasiteetti per vaihe, ei per henkilö tai per kone (koska siellä saattaa olla enemmän kuin yksi henkilö/kone osana prosessia vaihe). Ja hajottaa prosessin vaiheet, jotka ovat järkeviä. Nuoret teollisuusinsinöörit osaavat tehdä tämän, eikä se todellakaan ole monimutkaista.

asiakkaat Kun tuotannon pullonkaulat

asiakkaista voi tulla pullonkauloja monella tavalla., Ne voivat tapahtua asiakkaan muuttaessa suunnittelu sinulle, kun tilaus on tehty tai, jos ne ohjaavat osia, voi olla hidas osa toimitus. Asiakkaasi voi myös olla pullonkaula, koska hänen loppunsa on huonosti suunniteltu. Ne lähettää tilauksia, ja koko sen ajan, kun on tarkoitus tuottaa, he tekevät monia muutoksia. Nämä muutokset voi tehdä muutat työkalut, on väärä materiaalit perustettu linja, tai luoda ongelmia, jos monimutkaisuus yksi tuote on liian suuri, ja sinun on hyvä sekoitus pitää linja käynnissä kunnolla.,

tässä tapauksessa asiakkaan johtaminen on tärkeää. Voit tehdä kuukauden suunnittelun ja korjata suunnittelun niin, että voit hallita työnkulkua. Tämä on usein välttämätöntä. Sinulla ei ole hätää kuun loppuun mennessä, mutta et ehkä täytä päivittäistä suunnitelmaa.

Laitteet sekä Tuotannon Pullonkauloja

Laitteiden huolto on myös tärkeää. Olemme keskustelleet huolto monta kertaa meidän artikkeleita, mutta suurin pullonkaula tulee, kun koneet eivät ole toiminnassa silloin, kun tarvitaan.,

ennaltaehkäisevä ja ennakoiva kunnossapito auttaa sinua parhaiten pitämään laitteesi käynnissä. Näiden ohjelmien perustaminen on välttämätöntä. Prosessin tärkein osa on se, että ihmiset ovat hyvin koulutettuja hallitsemaan tätä. Nämä ihmiset ovat lisäpalkan arvoisia. He pitävät tehtaasi toiminnassa ja varmistavat, että pysyt töissä.

toimitusketju pullonkaulana

tuotteesi voi koostua 20 eri osasta, jotka tulevat 15 eri toimittajalta. Jos yksi näistä toimittajista ei voi toimittaa osia aikataulun mukaisesti, he pidättelevät sinua.,

Ihannetapauksessa sinulla olisi varatoimittajia jokaiselle osalle. Se ei ole vaikeaa standardin osat, mutta paljon enemmän aikaa vievää mukautettuja osia.

Ja se ehkä ole mahdollista, jos olet samassa tilanteessa kuin tyypillinen auton valmistajan (kytkentä 1 uusi tehdas 1 osa laukaisee erittäin kallista turvallisuuden testaus & hyväksynnät). Siinä tapauksessa etukäteen tehtävä vankka riskianalyysi on välttämätön.,

Vaihe 2: Vähentää tuotannon pullonkaulat

Nyt, että näet pullonkauloja, mitä pitäisi tehdä? Pullonkaulat eivät välttämättä ole pahoja, kuten Eli Goldratt maalissa selitti. Ja niitä ei voi välttää (aina tulee olemaan ainakin yksi pullonkaula). Pullonkaulojen ympärille pitää kuitenkin suunnitella.

3 yhteistä lähestymistapaa kapasiteettiin perustuvien pullonkaulojen poistamiseksi:

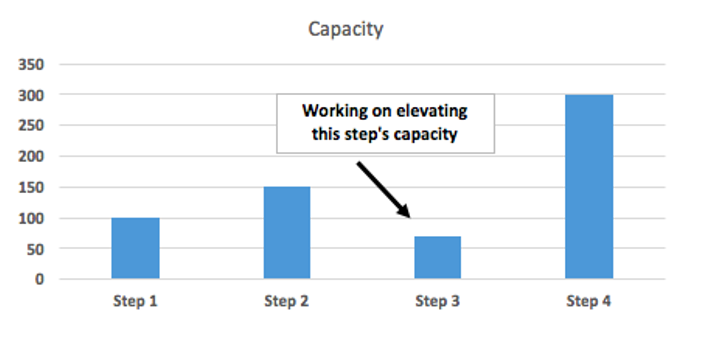

1. Nykyisen pullonkaulan(pullonkaulojen) kapasiteetin nostaminen.,

On olemassa useita vaihtoehtoja tämän tavoitteen saavuttamiseksi:

- Prosessi parantaminen – esimerkiksi opiskelu komponentit OEE pala laitteiden ja parantamaan suhdetta.

- Lisätä kapasiteettia lisäämällä resursseja (miehet, koneet…) – tämä tehdään usein paras edullinen, low-tech, low-complexity laitteita, joita tulee harvemmin kuin monimutkainen, high-tech-ratkaisu.,

- kapasiteetin Lisääminen automatisoimalla prosessia eteenpäin – suosittelemme aina arvioida huolellisesti hyödyt täysi automaatio ja mennä hitaasti siihen suuntaan (anna henkilökunta perehtyy automaation ja tapa säilyttää se).

- alihankintatöitä muille yrityksille, kun tarvitaan – se voi aiheuttaa ongelmia laadun ja luottamuksellisuutta, mutta taloudellisia etuja, tehdas ei voi olla laiminlyöty jos kysyntä on epätasaista/kausi.

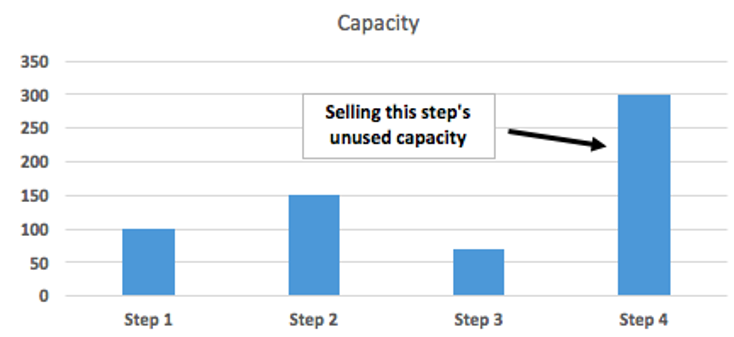

2., Myydä ylimääräistä, käyttämätöntä kapasiteettia muiden (ei-pullonkaula) prosessin vaiheet

esimerkiksi, jos sinulla on 20 injektio puristimet mutta voit käyttää vain 12 heistä, haluat ehkä löytää muita yrityksiä, jotka ovat kiinnostuneita alihankinta jotkut ruiskuvalu työtä. Teet rahaa niin kauan kuin veloitat enemmän kuin muuttuvia kustannuksia.

3., Supistaa käyttämätön kapasiteetti

esimerkiksi, se voi myydä 8 injektio puristimet, jotka eivät ole välttämättömiä oman toiminnan ja lomauttaa / syrjäyttää toimijoiden ja teknikot, jotka olivat huolehtia niistä 8 puristimet.

Loppusanat

pullonkaulan käsite oli rajoitteiden teorian keskeinen. Se on itse asiassa keskeinen Lean-Valmistus on Just-In-Time-pilari, mutta ei nimenomaisesti mainita sellaisenaan. Kuten edellä todettiin, yksinkertainen pylväskaavio, joka perustuu työn erittelylehteen, on yleensä mukautetuin työkalu. Myös arvovirtakartta voi auttaa.,

Ja sinä, Oletko työstänyt toimintasi pullonkauloja? Oletko tavannut menestystä? Ehkä voit jakaa joitakin havaintoja yhteisöllemme alla olevissa kommenteissa?