リーンメソッドとツールで生産のボトルネックを回避する方法

中国の工場が時間通りに顧客の注文を満たすのに苦労しているとき、私たちはそれらの多くが、実際に彼らの製品が最初に適切に顧客に届かないようにするものを分析することなく、容量の増加に投資することを検討しているのを見ます。

問題は、ジョブステーション、マシン、テスト、あるいはサプライヤーのような単純なものにある可能性があります。 また、自分の計画、財務システム、倉庫、顧客が生産と配送に影響を与える可能性があることもあります。,

どのようにあなたのプロセスの実際の能力と潜在的な能力を分析しますか? どのように修正する必要があるかを見つけるのですか? ボトルネックを特定して管理することによって。 この記事では、その方法について説明します。

生産におけるボトルネックとは何ですか?

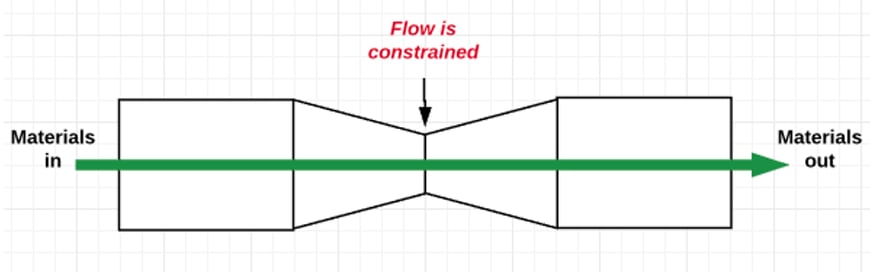

ボトルネックとは、システムの容量を制限するものです。 ちょうどワインのびんのより小さい首が偶然にたたかれるべき数秒のすべてのびんの内容をこぼすことを防ぐのと同じように。

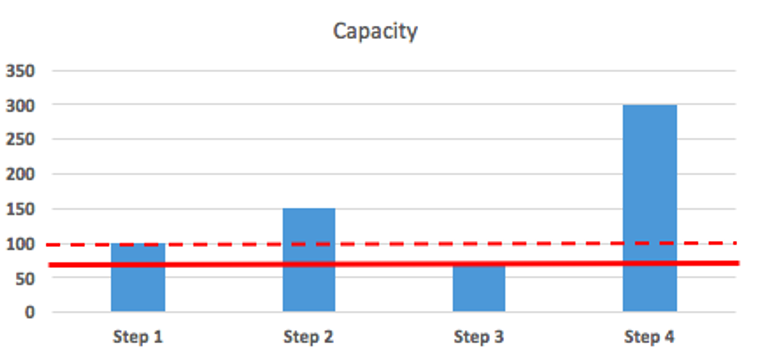

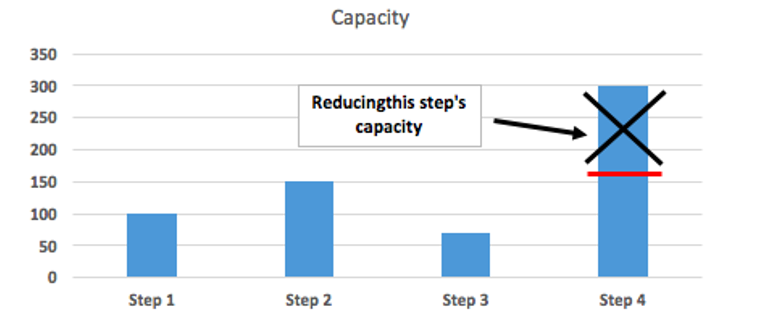

これを別の方法で見てみましょう。 プロセスには4つのステップがあります。, 次の例では、ステップ3がボトルネック(容量は70のみ)で、連続した赤い線で示されています。 プロセス全体の容量を制限します。

容量を90に上げると、プロセス全体の出力が90に上がる可能性があり、その時点で2つのボトルネックがあります:ステップ1とステップ3(下の赤い破線を参照)。 つまり、そのステップの能力を29%引き上げることによって、プロセス全体の能力を29%引き上げることになります。,

リーンメソッドを使用して生産のボトルネックを回避する

ステップ1:Find&生産のボトルネックを特定する

ボトルネックが一連の操作の最初の操作でない場合、多くの在庫がボトルネックの前に待っている傾向があります。 たとえば、ある研究では、バリューストリームマップにより、CNC加工の前に30日間の在庫が待っており、さらに45日間の組み立てが待っていることが明らかになりました。これらは2つのボトルネックでした。

より科学的なアプローチは、前のセクションに示すように棒グラフを作成することです。, これは、最も一般的なリーンメソッドとツールの一つであり、プロセスがどのようにバランスのとれた(または不均衡な)計算に使用されます。

注:一人あたりまたはマシンごとではなく、プロセスステップごとの容量を計算してください(プロセスステップの一部として複数の人/マシンが と休みの工程ステップがあっても無視されるのでご注意. ジュニア産業技術者はこれを行う方法を知っており、それは本当に複雑ではありません。

生産ボトルネックとしてのお客様

お客様は、いくつかの方法でボトルネックになることができます。, それらは順序が置かれればあなたの工学を変える顧客と起こることができますまたは、部品を指示すれば、部分の船積みと遅い場合もあります。 あなたの顧客はまた端の悪い計画によるネックである場合もある。 彼らは注文を送信し、あなたが生産することになっている期間を通して、彼らは多くの変更を加えます。 これらの変更により、ツーリングの変更、ラインに対する間違った材料の設定、またはある製品の複雑さが大きすぎて、ラインを適切に実行するために,

この場合、顧客を管理することが重要です。 月の計画を実行し、計画を修正して、ワークフローを制御できるようにすることができます。 これはしばしば必要です。 あなたは月末までに大丈夫ですが、毎日の計画を満たしていないかもしれません。

生産のボトルネックとしての機器

機器のメンテナンスも重要です。 私たちは記事で何度もメンテナンスについて説明しましたが、必要なときにマシンが動作していないときに最大のボトルネックが発生します。,

予防および予知保全は、機器の稼働を維持するための最大の助けになります。 これらのプログラムを設定する必要があります。 これを管理するためによく訓練された人々を持つことは、プロセスの最も重要な部分です。 これらの人々は余分な給料の価値があるでしょう。 いい工場で行ってください滞在です。

ボトルネックとしてのサプライチェーン

あなたの製品は、20の異なるサプライヤーから来る15の異なる部品で構成されていてもよいです。 これらのサプラ,

理想的には、各部品のバックアップサプライヤーがあります。 標準部品では難しいことではありませんが、カスタム部品でははるかに時間がかかります。 典型的な自動車メーカーと同じ状況にある場合(1つの新しい工場に1つの部品を切り替えると、非常に高価な安全テストが発生します& その場合は、堅実なリスク分析を事前に行う必要があります。,

ステップ2:本番環境におけるボトルネックの影響を減らす

ボトルネックが表示されたので、どうすればよいですか? ゴールでイーライ-ゴルドラットが説明したように、ボトルネックは必ずしも悪ではありません。 することができません回避が常に少なくとも一つのボトルネック). しかし、ボトルネックの周りに計画する必要があります。

容量ベースのボトルネックに対処するための3つの一般的なアプローチ:

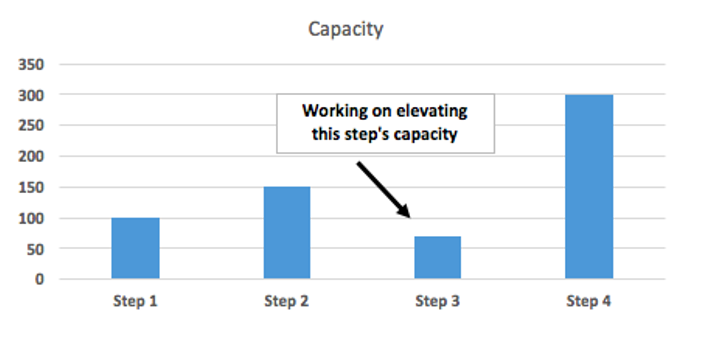

1. 現在のボトルネックの容量を引き上げます。,

この目標を達成するためのいくつかのオプションがあります。

- プロセス改善–たとえば、機器のOEEのコンポーネントを調べ、比

- リソース(男性、機械…)を増やすことによって容量を追加する–これは、複雑でハイテクなソリューションよりも少ない頻度でダウンする安価でローテクで低,

- プロセスをさらに自動化することによって容量を追加する–完全自動化の利点を慎重に評価し、その方向にゆっくりと進むことを常にお勧めします(スタッフが自動化とそれを維持する方法に精通しているようにしてください)。

- 必要なときに他の企業に仕事を下請けする–明らかにそれは品質と機密性の面で問題をもたらすかもしれませんが、あなたの需要が不均一/季節

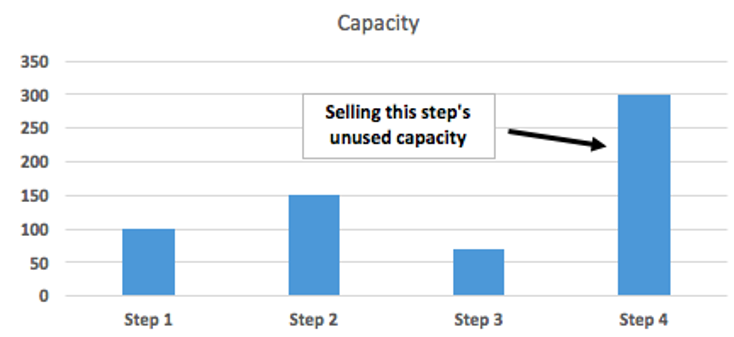

2., 他の(ボトルネックではない)プロセスステップの余分な未使用の容量を販売する

たとえば、20個の射出プレスを使用しているが、そのうち12個しか使用していない場合は、射出成形作業を外注することに興味がある他の会社を見つけることができます。 あなたの可変的な費用より多くを満たす限りお金をもうける。

3., 未使用容量のダウンサイズ

たとえば、独自の操作に必要ではない8つの注入プレスを販売し、それらの8つのプレスの世話をしていたオペレータおよび技術者を解雇/置き換えることができます。

最後の言葉

ボトルネックの概念は、制約の理論の中心でした。 それは実際にはLean Manufacturingのジャストインタイムの柱の中心ですが、そのように明示的に言及されていません。 上記のように、ワークブレークダウンシートに基づく単純な棒グラフは、通常、最も適応されたツールです。 値ストリームマップも役立ちます。,

そして、あなたは、あなたの操作のボトルネックに取り組んでいますか? 成功に会ったか。 かで観測コミュニティーのコメント。