Hur man undviker Produktionsflaskhalsar med mager metoder och verktyg

När kinesiska fabriker kämpar för att uppfylla kundorder i tid ser vi att många av dem överväger att investera i ökad kapacitet utan att analysera vad som faktiskt håller sina produkter från att nå kunder ordentligt i första hand.

problem kan ligga i något så enkelt som en jobbstation, maskin, testning eller till och med en leverantör. Du kan också upptäcka att du äger planering, finanssystem, lager och kunder kan påverka produktion och leverans.,

hur analyserar du den faktiska kontra potentiella kapaciteten hos dina processer? Hur hittar du ut vad som behöver åtgärdas? Genom att identifiera flaskhalsar och hantera dem. I den här artikeln förklarar vi hur man gör det.

vad är en flaskhals i produktionen?

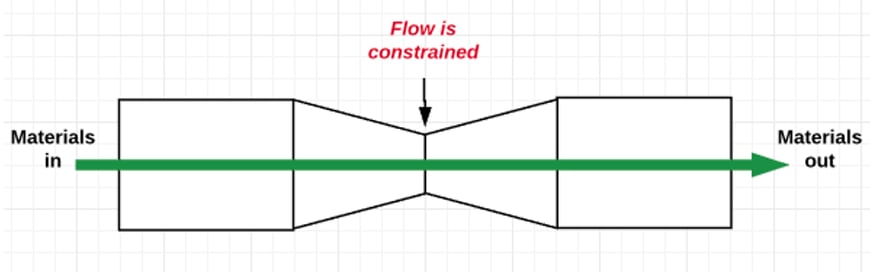

en flaskhals är något som begränsar kapaciteten hos ett system. Precis som den mindre halsen på en flaska vin hindrar en från att spilla alla flaskans innehåll i några sekunder om det skulle slås över av misstag.

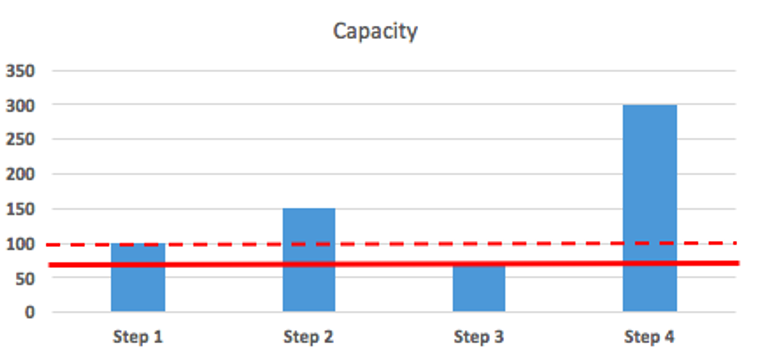

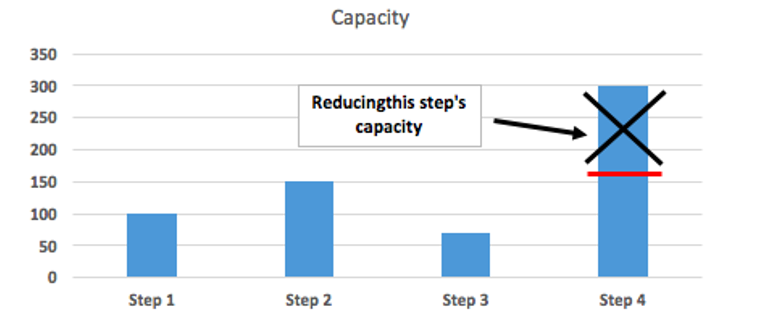

låt oss titta på detta på ett annat sätt. Du kan ha 4 steg i en process., I nästa exempel är steg 3 flaskhalsen (med en kapacitet på endast 70), vilket indikeras av den kontinuerliga röda linjen. Det begränsar hela processens kapacitet:

om du höjer sin kapacitet till 90 kan hela processutgången gå upp till 90, och vid den tiden finns det 2 flaskhalsar: steg 1 och steg 3 (se den streckade röda linjen nedan). Med andra ord, genom att höja stegets kapacitet med 29%, höjer du hela processens kapacitet med 29%.,

använda magra metoder för att undvika flaskhalsar i produktionen

Steg 1: Hitta& identifiera flaskhalsar i produktionen

om flaskhalsen inte är den första operationen i en serie operationer, tenderar en hel del lager att vänta innan flaskhalsen. Till exempel i en studie visade värdeströmskartan att 30 dagars inventering väntade före CNC-bearbetning, och ytterligare 45 dagar väntade före montering: det var de 2 flaskhalsarna i den fabriken.

ett mer vetenskapligt tillvägagångssätt är att göra ett stapeldiagram som visas i föregående avsnitt., Det är en av de vanligaste magra metoder och verktyg, och används för att beräkna hur balanserad (eller obalanserad) en process är.

Obs: se till att beräkna kapaciteten per processteg, inte per person eller per maskin (eftersom det kan finnas mer än en person / maskin som en del av ett processteg). Och bryta ner processen i steg som är meningsfulla. Junior industriingenjörer vet hur man gör det, och det är verkligen inte komplicerat.

kunder som flaskhalsar i produktionen

kunder kan bli flaskhalsar på flera sätt., De kan hända med kunden ändra teknik på dig när beställningen är placerad eller, om de direkta delar, kan vara långsam med del frakt. Din kund kan också vara flaskhalsen på grund av dålig planering på deras slut. De skickar order och under hela perioden när du ska producera gör de många förändringar. Dessa förändringar kan göra att du ändrar verktyg, har fel material som inrättats för linjen, eller skapa problem om komplexiteten i en produkt är för stor och du behöver en bra blandning för att hålla linjen igång ordentligt.,

i detta fall är det viktigt att hantera din kund. Du kan göra planeringen för månaden och fixa planeringen så att du kan styra arbetsflödet. Detta är ofta nödvändigt. Du kommer att bli bra i slutet av månaden, men du kanske inte uppfyller den dagliga planen.

utrustning som flaskhalsar i produktionen

underhåll av utrustning är också viktigt. Vi har diskuterat underhåll många gånger i våra artiklar, men din största flaskhals kommer upp när dina maskiner inte är i drift när det behövs.,

förebyggande och förebyggande underhåll kommer att vara din största hjälp för att hålla din utrustning igång. Ställa in dessa program kommer att vara ett måste. Att ha välutbildade människor att hantera detta är den viktigaste delen av processen. Dessa människor kommer att vara värda extra lön. De kommer att hålla din fabrik igång och se till att du fortsätter att arbeta.

leveranskedja som flaskhals

din produkt kan bestå av 20 olika delar från 15 olika leverantörer. Om en av dessa leverantörer inte kan leverera delar enligt ditt schema, håller de dig tillbaka.,

helst skulle du ha backup leverantörer för varje del. Det är inte svårt för standarddelar, men mycket mer tidskrävande för anpassade delar.

och det kanske inte är möjligt alls för dig om du befinner dig i samma situation som den typiska biltillverkaren (byte till 1 ny fabrik för 1 del utlöser mycket dyra säkerhetstester & godkännanden). I så fall är en solid riskanalys upfront ett måste.,

steg 2: minska effekterna av flaskhalsar i produktionen

nu när du ser flaskhalsarna, vad ska du göra? Flaskhalsar är inte nödvändigtvis onda, vilket förklaras av Eli Goldratt i målet. Och de kan inte undvikas (det kommer alltid att finnas minst en flaskhals). Men man måste planera runt flaskhalsen.

3 gemensamma metoder för att hantera Kapacitetsbaserade flaskhalsar:

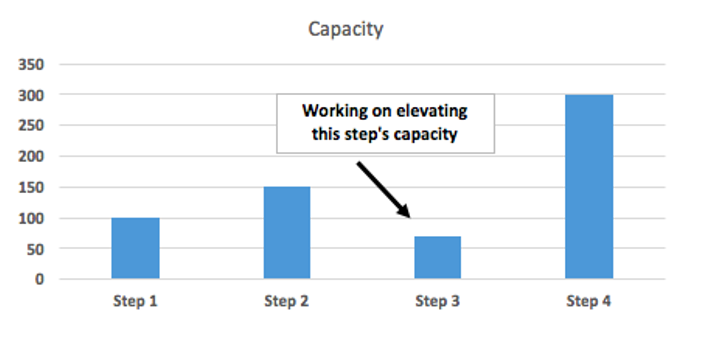

1. Höj kapaciteten hos den aktuella flaskhalsen(flaskhalsarna).,

det finns flera alternativ för att uppnå detta mål:

- processförbättring – till exempel studera komponenterna i OEE för en utrustning och arbeta med att förbättra förhållandena.

- lägga kapacitet genom att öka resurser (Män, maskiner…) – detta görs ofta bäst med billig, låg-tech, låg komplexitet utrustning som kommer att vara nere mindre ofta än en komplex, högteknologisk lösning.,

- lägga till kapacitet genom att automatisera processen ytterligare-Vi rekommenderar alltid att noggrant bedöma fördelarna med full automatisering och att gå långsamt i den riktningen (låt din personal bli bekant med automatisering och med sättet att behålla det).

- Underleverantörsarbete till andra företag när det behövs-det kan självklart innebära problem när det gäller kvalitet och konfidentialitet, men de ekonomiska fördelarna för din fabrik kan inte försummas om din efterfrågan är ojämn/säsongsbetonad.

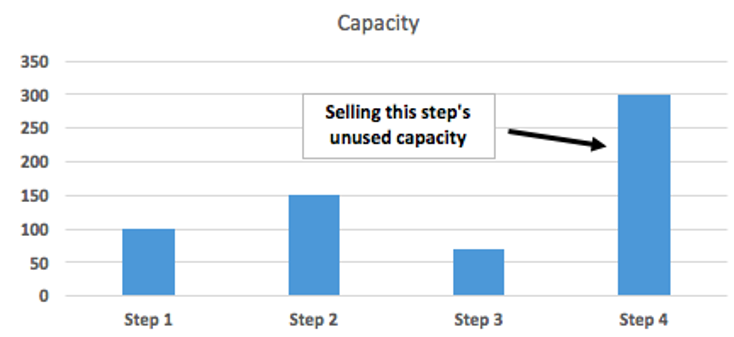

2., Sälj den extra outnyttjade kapaciteten för andra (icke-flaskhals) processteg

om du till exempel har 20 injektionspressar men du bara använder 12 av dem kanske du vill hitta andra företag som är intresserade av att lägga ut några formsprutningsarbeten. Du kommer att tjäna pengar så länge du tar ut mer än dina rörliga kostnader.

3., Downsize outnyttjad kapacitet

till exempel kan den sälja de 8 injektionspressarna som inte är nödvändiga för sin egen verksamhet och lägga av / förskjuta operatörerna och teknikerna som tog hand om de 8 pressarna.

slutliga ord

begreppet flaskhals var centralt för teorin om begränsningar. Det är faktiskt centralt för Lean Manufacturing s Just-In-Time pelare, men nämns inte uttryckligen som sådan. Som nämnts ovan är ett enkelt stapeldiagram baserat på ett arbetsfördelningsblad vanligtvis det mest anpassade verktyget. En värdeströmskarta kan också hjälpa till.,

och du, har du arbetat med din operations flaskhalsar? Har du träffat framgång? Kanske kan du dela några observationer till vårt samhälle i kommentarerna nedan?