Hvordan å Unngå Flaskehalser i Produksjonen med Mager Metoder og Verktøy

Når Kinesiske fabrikker kamp for å oppfylle kundens ordrer på tid, ser vi mange av dem bør du vurdere å investere i økt kapasitet, uten å analysere hva som faktisk holder sine produkter fra nå kunder riktig i første omgang.

Problemer kan ligge i noe så enkelt som en jobb-banestasjon, maskin, testing, eller til og med en leverandør. Du kan også finne ut at du egen planlegging, finans-systemer, lager og kunder kan påvirke produksjon og levering.,

Hvordan kan du analysere den faktiske versus potensiell kapasitet av prosessene? Hvordan finner du ut hva som må fikses? Ved å identifisere flaskehalser og å administrere dem. I denne artikkelen vil vi forklare hvordan du gjør det.

Hva er en flaskehals i produksjonen?

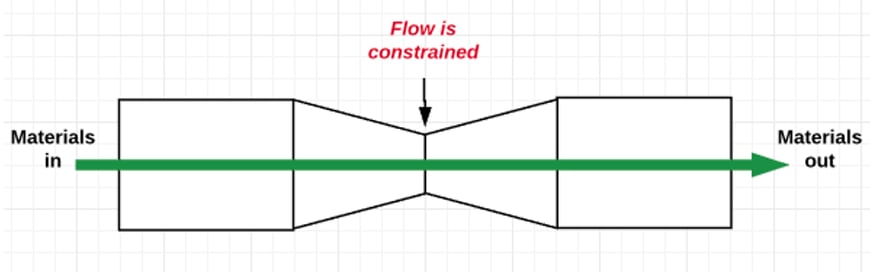

En flaskehals er noe som begrenser kapasiteten til et system. Akkurat som de mindre halsen av en flaske vin hindrer en fra å søle alle flasken er innholdet i et par sekunder skal det bli banket av ulykken.

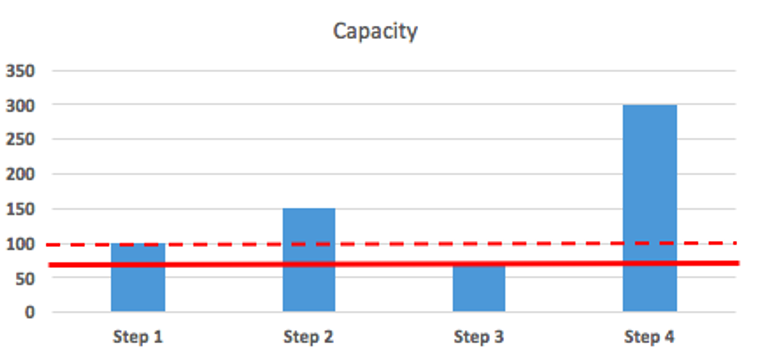

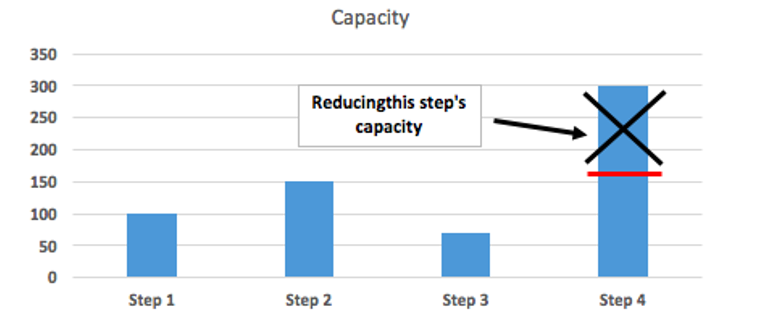

La oss se på dette på en annen måte. Du kan ha 4 trinn i en prosess., I neste eksempel, trinn 3 er flaskehalsen (med en kapasitet på bare 70), som indikert av kontinuerlig rød linje. Det nøder hele prosessen’ kapasitet:

Hvis du heve sin kapasitet til 90, hele prosessen utgang kan gå opp til 90, og på det punktet er det 2 flaskehalser: trinn 1 og trinn 3 (se stiplet rød linje under). Med andre ord, ved å heve det skritt kapasitet med 29%, du heve hele prosessen’ kapasitet med 29%.,

ved Hjelp av Lean Metoder for å Unngå Flaskehalser i Produksjonen

Trinn 1: Finn & identifisere flaskehalser i produksjon

Hvis flaskehalsen er ikke den første operasjonen i en serie av operasjoner, mye av beholdningen har en tendens til å være å vente før flaskehalsen. For eksempel, i en studie, verdi stream kartet viste at 30 days of inventory ventet før CNC-maskinering, og en annen 45 dager ventet før montering: disse var 2 flaskehalser i at fabrikken.

En mer vitenskapelig tilnærming er å lage et stolpediagram som vist i forrige avsnitt., Det er en av de mest vanlige lean metoder og verktøy, og brukes for å beregne hvor balansert (eller ubalansert) en prosess.

Merk: sørg for å beregne kapasitet per prosessen trinn, ikke per person eller per maskin (siden det kan være mer enn én person – /maskin-som en del av en prosess-steg). Og bryte prosessen ned i trinn som gir mening. Junior industrielle ingeniører vet hvordan du gjør dette, og det er egentlig ikke komplisert.

Kunder som Produksjon Flaskehalser

Kunder kan bli flaskehalser på flere måter., De kan skje med kunden endre engineering på deg når bestillingen er plassert eller, hvis de direkte deler, kan være treg med en del frakt. Kunden kan også være flaskehals på grunn av dårlig planlegging på slutten. De sender bestillinger og, i hele perioden når du er ment for å produsere, de gjør mange endringer. Disse endringene kan gjøre deg endre verktøy, har feil materialer satt opp for linje, eller skape problemer hvis kompleksiteten av ett produkt som er for stor, og du trenger en god blanding å holde linjen kjører riktig.,

I dette tilfellet, administrere dine kunder er viktige. Du kan gjøre planleggingen for måneden, og fikse opp planleggingen, slik at du kan kontrollere arbeidsflyten. Dette er ofte nødvendig. Du vil være i orden ved slutten av måneden, men du kan ikke møte de daglige plan.

– Utstyr Produksjon av Flaskehalser

vedlikehold av Utstyret er også viktig. Vi har diskutert vedlikehold mange ganger i våre artikler, men deres største flaskehalsen vil komme opp når maskiner er ikke i drift når det er nødvendig.,

Forebyggende og forebyggende vedlikehold vil være til stor hjelp for å holde utstyret kjører. Sette opp disse programmene vil være et must. Å ha godt trente folk til å administrere dette er den viktigste delen av prosessen. Disse menneskene vil være verdt å betale ekstra. De vil holde fabrikk kjører og sørg for at du holder jobbe.

verdikjeden som Flaskehals

Ditt produkt kan bli gjort opp av 20 forskjellige deler kommer fra 15 forskjellige leverandører. Hvis en av disse leverandørene ikke kan levere deler som per din tidsplan, de holder deg tilbake.,

Ideelt sett vil du ha backup leverandører for hver del. Det er ikke vanskelig for standard deler, men det er mye mer tidkrevende for custom deler.

Og det er kanskje ikke mulig i det hele tatt for deg hvis du er i samme situasjon som den typiske bil produsenten (veksle til 1 ny fabrikk for 1 del utløser veldig dyrt sikkerhet testing & godkjenninger). I så fall, en solid risikoanalyse på forhånd er et must.,

Trinn 2: Redusere virkningen av flaskehalser i produksjon

Nå som du ser flaskehalser, hva bør du gjøre? Flaskehalser er ikke nødvendigvis ondskap, som forklart av Eli Goldratt i Mål. Og de kan ikke unngås (det vil alltid være minst én flaskehals). Men man har til å planlegge rundt flaskehalsen(s).

3 Felles Tilnærminger til å løse Kapasitet-basert Flaskehalser:

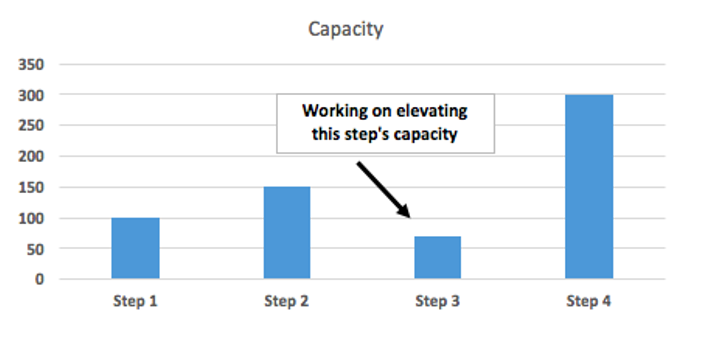

1. Heve Kapasiteten på Dagens Flaskehals(s).,

Det finnes flere alternativer for å oppnå dette målet:

- Prosess forbedring, for eksempel for å studere komponenter av OEE for en del av utstyret og arbeider med å forbedre forholdene.

- ved å Legge kapasitet ved å øke ressurser (mennesker, maskiner…) – dette gjøres ofte best med billig, low-tech, low-complexity-utstyr som skal ned sjeldnere enn en kompleks, high-tech solution.,

- ved å Legge kapasitet ved å automatisere prosessen videre – vi alltid råd til å nøye vurdere fordelene av full automatisering og å gå sakte i den retningen (la dine ansatte bli kjent med automatisering og med den måten å opprettholde det).

- overta en del av arbeidet til andre selskaper når det er nødvendig – åpenbart det kan medføre problemer i form av kvalitet og taushetsplikt, men den økonomiske fordeler til fabrikken kan ikke bli neglisjert hvis etterspørselen er ujevn/sesongmessige.

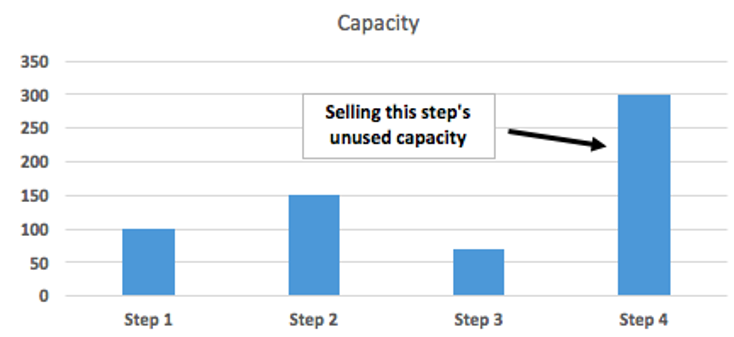

2., Selge ekstra, ubrukt kapasitet på andre (ikke-flaskehals) prosesstrinn

For eksempel, hvis du har 20 injeksjon presser, men bare 12 av dem, ønsker du kanskje å finne andre selskaper som er interessert i leieproduksjon noen injeksjon molding arbeid. Du vil tjene penger, så lenge du kreve mer enn de variable kostnadene.

3., Å bygge ned ubrukte kapasiteten

For eksempel, kan det selge 8 injeksjon presser det er ikke nødvendig for sin egen virksomhet, og legger av / fortrenge brukere og teknikere som var å ta vare på de 8 presser.

Siste Ord

begrepet flaskehals som var sentralt i Teorien om Begrensninger. Det er faktisk sentralt for Lean Manufacturing er Akkurat-I-Tide søyle, men er ikke eksplisitt nevnt som slike. Som nevnt ovenfor, en enkel bar diagram basert på et arbeid sammenbrudd ark er vanligvis den mest tilpasset verktøy. En verdi stream kart kan også hjelpe.,

Og du, har du jobbet på din virksomhet’ flaskehalser? Har du møtt suksess? Kanskje du kan dele noen observasjoner i vårt fellesskap i kommentarfeltet under?